חדשנות בייצור מתכת אינה מתמצית רק ברכישת מכונות חדשות או בשדרוג ציוד קיים. מדובר במהפכה מקיפה המשלבת טכנולוגיות מתקדמות, תהליכי עבודה חכמים וגישה אסטרטגית לפיתוח מוצר. בשנת 2025, כאשר התעשייה הישראלית מתמודדת עם תחרות גלובלית מתגברת ומחסור בכוח אדם מקצועי, היכולת להטמיע חדשנות טכנולוגית בייצור מתכת הופכת לגורם מכריע בהישרדות והצלחה. החדשנות האמיתית טמונה ביכולת לשלב בין מגוון רחב של טכנולוגיות ייצור, להתאים אותן בדיוק לצרכי הלקוח, ולספק פתרונות שמשלבים איכות, מהירות ומחיר תחרותי.

למה עיבוד שבבי CNC נחשב עדיין לטכנולוגיה מובילה?

עיבוד שבבי ממוחשב זכה לכינוי "המוח של הייצור המודרני" ממש מסיבה. טכנולוגיה זו משלבת בקרה ממוחשבת מתקדמת עם דיוק מכני גבוה במיוחד, ומאפשרת ייצור של רכיבי מתכת מורכבים בטולרנסים של עשיריות מילימטר. המהפכה האמיתית ב-CNC מתחוללת בשנים האחרונות עם שילוב של טכנולוגיות תעשייה 4.0 – חיישנים חכמים שעוקבים אחר בלאי הכלים בזמן אמת, תוכנות סימולציה שמאפשרות אופטימיזציה של מסלולי העיבוד לפני תחילת הייצור, ומערכות בקרת איכות אוטומטיות המבצעות מדידה אחרי כל שלב.

היתרון הגדול ביותר של CNC הוא הגמישות. בניגוד ליציקות הדורשות השקעה בתבניות יקרות, עיבוד שבבי מאפשר ייצור של כמות קטנה של חלקים מורכבים ללא השקעה ראשונית משמעותית. החיסרון העיקרי הוא מחיר ליחידה גבוה יחסית בכמויות גדולות, בשל הצורך בזמן עיבוד ובחומרי גלם יקרים. הפסולת בעיבוד שבבי יכולה להגיע לעשרות אחוזים מחומר הגלם המקורי, מה שמייקר את התהליך ומעלה שאלות סביבתיות. טכנולוגיות חדשות של עיבוד במהירות גבוהה וכלי עבודה מתקדמים מאפשרות לצמצם את זמני העיבוד ולשפר את הדיוק, מה שמחזק את מעמדה של הטכנולוגיה כאבן יסוד בתעשיית המתכת המודרנית.

איך טכנולוגיית MIM מהפכה את ייצור הרכיבים הקטנים?

טכנולוגיית MIM – הזרקת מתכת לתבניות – היא אחת הדוגמאות המרשימות ביותר לחדשנות אמיתית בייצור מתכת. הטכנולוגיה משלבת את עקרונות הזרקת הפלסטיק עם מטלורגיית אבקות ומאפשרת ייצור של חלקי מתכת קטנים ומורכבים שלא ניתן היה לייצר בשיטות מסורתיות. התהליך מתחיל בערבוב של אבקת מתכת דקה עם חומר מקשר פולימרי, הזרקה לתבנית בדומה להזרקת פלסטיק, הסרת החומר המקשר בתהליך כימי או תרמי, וסינטור בטמפרטורה גבוהה שמייצר חלק מתכת מלא בצפיפות של עד 98 אחוז.

היתרונות של MIM מתבטאים במיוחד בייצור סדרות גדולות של חלקים קטנים. כאשר מדובר בעשרות אלפי יחידות, עלות ליחידה ב-MIM יכולה להיות נמוכה משמעותית מעיבוד שבבי, תוך שמירה על רמת דיוק גבוהה וצפיפות מתכתית מעולה. הטכנולוגיה מתאימה במיוחד לתעשיות הרפואה, הביטחון והאלקטרוניקה, שבהן נדרשים רכיבים קטנים עם גיאומטריות מורכבות ודרישות איכות קפדניות. המגבלות העיקריות הן גודל החלק – בדרך כלל עד 100 גרם, וההשקעה הראשונית בתבניות שדומה להשקעה בתבניות להזרקת פלסטיק. עם זאת, כאשר מדובר בכמויות גדולות והגיאומטריה מורכבת, MIM הופכת לבחירה הכלכלית והטכנולוגית המועדפת.

מתי יציקות מתכת עדיפות על פני טכנולוגיות אחרות?

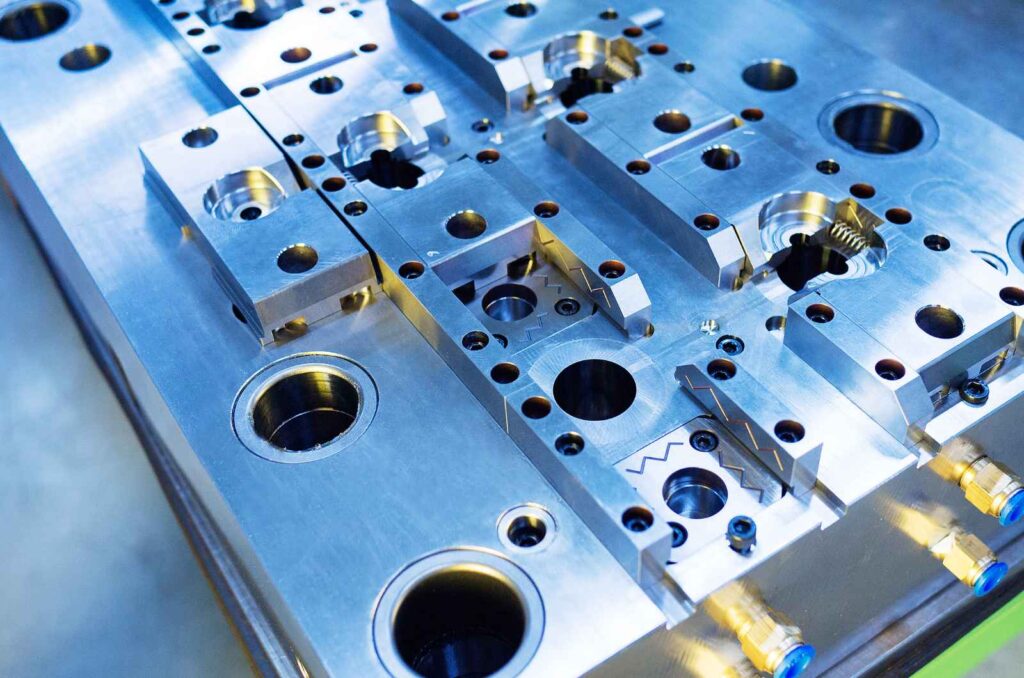

עולם יציקות המתכת מציע מגוון רחב של טכנולוגיות, כל אחת עם יתרונות ייחודיים. יציקת לחץ מתאימה לייצור המוני של חלקים מסובכים בסגסוגות אלומיניום, אבץ ומגנזיום, ומאפשרת דיוק גבוה ועובי דופן דק. יציקת חול מציעה גמישות מקסימלית בגודל החלקים והסגסוגות, ומתאימה לכמויות קטנות ובינוניות. יציקת שעווה נעלמת מספקת את הדיוק הגבוה ביותר ומאפשרת יצירת גיאומטריות מורכבות במיוחד. בחירת טכנולוגיית היציקה הנכונה תלויה בגורמים מרובים כולל חומר הגלם, כמות הייצור, דרישות הדיוק והתקציב הזמין.

החדשנות העיקרית ביציקות מתכת בשנים האחרונות מתמקדת בשילוב של טכנולוגיות דיגיטליות בתהליך. תוכנות סימולציה מתקדמות מאפשרות לחזות את זרימת המתכת הנוזלית בתוך התבנית, לזהות בעיות פוטנציאליות כמו כיסי אוויר או קירור לא אחיד, ולתקן אותן עוד לפני ייצור התבנית הראשונה. חיישנים בזמן אמת עוקבים אחר טמפרטורת המתכת ולחץ ההזרקה, ומאפשרים שליטה מדויקת בתהליך. מערכות בדיקה לא הרסניות מזהות פגמים פנימיים ללא צורך לפגוע בחלק. התוצאה היא שיפור משמעותי באיכות, קיצור זמני הפיתוח והפחתת הפסולת בייצור. יציקות מתאימות במיוחד לחלקים גדולים ומורכבים בכמויות בינוניות עד גדולות, ומהוות פתרון חשוב בתעשיות הרכב, הביטחון והתעופה.

למה שילוב טכנולוגיות הוא המפתח להצלחה?

החדשנות האמיתית בתחום ייצור מתכת אינה טמונה בשליטה על טכנולוגיה בודדת, אלא ביכולת לשלב בצורה חכמה בין מספר טכנולוגיות לפי הצורך. מוצר מורכב עשוי לדרוש שילוב של יציקה לחלק הבסיסי, עיבוד שבבי לשטחים קריטיים, כבישה לרכיבי פח, ו-MIM לחלקים קטנים ומורכבים. היכולת לתכנן את המוצר תוך התחשבות ביכולות הייצור השונות, לבחור את הטכנולוגיה המתאימה ביותר לכל רכיב, ולנהל את התהליך כולו באופן מתואם – זוהי המומחיות האמיתית שמבדילה בין ספק ייצור רגיל לבין שותף אסטרטגי לפיתוח מוצר.

השילוב בין פיתוח מקומי בישראל ליכולות ייצור במזרח אירופה ובמזרח הרחוק מהווה מודל עבודה מוכח להצלחה. הפיתוח ההנדסי, האפיון והתכנון מתבצעים בישראל, תוך ניצול היכולות ההנדסיות המצוינות והקרבה ללקוח. הייצור עצמו מתבצע במפעלים נבחרים במדינות בעלות עלויות עבודה נמוכות יותר, תוך שמירה על בקרת איכות קפדנית באמצעות צוותים בשטח. מודל זה משלב את היתרונות של שני העולמות – ידע הנדסי ותקשורת קרובה מצד אחד, ומחירים תחרותיים וגישה לטכנולוגיות מגוונות מצד שני. הצלחה במודל זה דורשת ניסיון רב, קשרים מבוססים עם ספקים איכותיים, ויכולת לנהל פרויקטים מורכבים על פני מדינות וזמנים שונים.

איך התעשייה הישראלית מתמודדת עם האתגרים של 2025?

התעשייה הישראלית בשנת 2025 עומדת בפני אתגרים משמעותיים שמחייבים חשיבה חדשה וגישות חדשניות. המחסור החריף בכוח אדם מקצועי, במיוחד בטכנאים והנדסאים מיומנים, מאלץ מפעלים להשקיע באוטומציה ובטכנולוגיות מתקדמות שמפחיתות את התלות בעבודה ידנית. עלויות הייצור הגבוהות בישראל, הכוללות שכר עבודה, אנרגיה ומקרקעין, מקשות על התחרות מול יצרנים במזרח. התשובה לאתגרים אלה אינה בניסיון להתחרות במחיר גולמי, אלא בהתמחות בייצור מורכב ובעל ערך מוסף גבוה, שבו הידע ההנדסי והיכולות הטכנולוגיות מהווים יתרון תחרותי משמעותי.

רשות החדשנות מעניקה תמיכה משמעותית למפעלי ייצור המעוניינים להטמיע טכנולוגיות מתקדמות. תוכנית מופת, שהושקה בשנים האחרונות, מיועדת לסייע בהקמת מיזמים חדשניים ובצמיחה של חברות תעשייה מוטות ייצור. התמיכה כוללת מענקים להטמעת טכנולוגיות ייצור מתקדמות, סיוע בפיתוח מוצרים חדשניים, וליווי בתהליך המעבר מפיתוח לייצור. משרד הכלכלה מציע תמריצים נוספים למפעלים שמשקיעים בציוד מתקדם, בהכשרת עובדים ובשיפור תהליכי הייצור. מפעלים שיודעים לנצל את התמיכות הללו יכולים לצמצם משמעותית את העלויות של השקעה בטכנולוגיות חדשות ולהגדיל את כושר התחרות שלהם.

מה חשוב לדעת לפני בחירת שיטת ייצור למוצר חדש?

בחירת שיטת הייצור הנכונה למוצר חדש היא החלטה אסטרטגית שמשפיעה על כל היבטי הפרויקט – מעלויות ועד לוחות זמנים ואיכות. שיקולים כלכליים כוללים את העלות הראשונית של כלים ותבניות, עלות ליחידה בכמויות שונות, והשפעת שינויים עתידיים במוצר על עלויות הייצור. שיקולים טכניים כוללים את מורכבות הגיאומטריה, דרישות הדיוק והטולרנסים, חוזק ותכונות מכניות נדרשות, וסוג הסגסוגת המתאימה ביותר. שיקולים תפעוליים כוללים את זמני האספקה, גמישות לשינויים, ויכולת להתרחב לכמויות גדולות יותר בעתיד.

התהליך האידיאלי מתחיל בשלב מוקדם ככל האפשר של פיתוח המוצר. שיתוף פעולה בין מהנדסי המוצר לבין מומחי ייצור מאפשר אופטימיזציה של העיצוב לייצור, תוך שמירה על הפונקציונליות והביצועים הנדרשים. גישה זו, המכונה DFM – Design for Manufacturing, יכולה לחסוך זמן וכסף רב, ולמנוע בעיות שמתגלות רק בשלבי הייצור המאוחרים. ייעוץ מקצועי מנוסה יכול להדריך את הבחירה בין טכנולוגיות שונות, לספק חישובי עלות מדויקים, ולהמליץ על שיפורים בעיצוב שיפשטו את הייצור ויורידו את העלויות מבלי לפגוע בתפקוד. ההשקעה בשלב התכנון והייעוץ משתלמת פי כמה בהמשך הדרך.

החדשנות מתחילה בשותפות אמיתית

חדשנות אמיתית בייצור מתכת אינה מתחילה במכונות או בטכנולוגיות, אלא בגישה המקיפה והמחוייבות לספק פתרונות מיטביים ללקוח. היכולת לשלב בין ידע הנדסי עמוק, שליטה במגוון טכנולוגיות ייצור, ניהול פרויקטים מקצועי ובקרת איכות קפדנית – אלה המרכיבים שמייצרים חדשנות אמיתית. בעידן של תחרות גלובלית ומחסור בכוח אדם, חברות שמשקיעות בטכנולוגיות מתקדמות ובשותפויות אסטרטגיות מצליחות להישאר תחרותיות ולצמוח.

גלובטיקה מובילה את המהפכה בייצור מתכת בישראל באמצעות שילוב ייחודי של מומחיות טכנולוגית, ניסיון בינלאומי ומחוייבות לצמיחה משותפת עם הלקוחות. עם 20 שנות ניסיון, צוות הנדסי מצוין ויכולות ייצור מגוונות הכוללות CNC, יציקות, MIM, כבישה ועוד, החברה מספקת פתרון מקיף מאבטיפוס ועד ייצור המוני. המודל של פיתוח מקומי משולב עם ייצור אופטימלי במזרח, יחד עם צוותי בקרת איכות בשטח, מאפשר ללקוחות ליהנות מהטכנולוגיות המתקדמות ביותר במחירים תחרותיים תוך שמירה על איכות ללא פשרות.